<strike id="6ugwa"></strike>

<strike id="6ugwa"></strike>

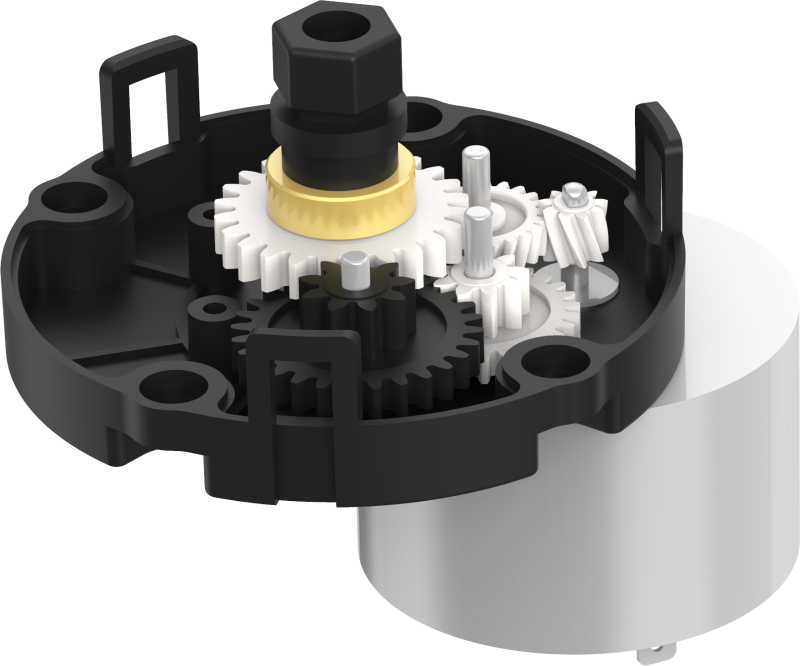

<del id="6ugwa"></del> 塑膠齒輪箱的精度與塑膠齒輪的精度息息相關,塑膠齒輪的精度通過模具精度和成型條件來保證。塑膠模具冷切問題是模具技術和成型技術的綜合反映,最終會在產品精度上體現出來。塑膠模具為什么要有冷切呢,這要從注塑的原理說起,注塑原理是:塑膠顆粒經過成型機加溫一般在200-300°的加熱后,固體的塑膠顆粒變成了熔融狀態的流體,流體在成型機的螺桿壓縮下,進入塑膠模具型腔,冷切后形成固體狀的成品。

由上可知,塑膠模具為什么要冷切的原因,可以從以下8個方面說明:

1. 塑膠模具的冷切目的是降低模具溫度,保證塑膠件的成型質量;冷切塑膠件的同時也縮短成型的時間。

2. 塑膠模具的冷切系統設計是很多講究的,冷切系統的布局與塑膠件大小,模具大小有關系。

3. 塑膠模具的冷切系統設計與塑膠件的結構有關,比如產品厚度,產品厚的地方冷切要好

4. 塑膠模具的冷切系統設計與塑膠材料的選擇有關系,比如塑膠齒輪的材料是 POM,模具溫度設定在80°以上比較好。如果是PPS材料的塑膠齒輪,模具溫度要140°比較好

5. 對于塑膠齒輪,孔徑的公差比較高,且要求尺寸穩定,所以,塑膠齒輪的中心孔,也要根據它的大小來決定是否要安排冷切系統

6. 塑膠模具的冷切種類也有幾種,比如:水冷切,油冷切,吹風冷切,有些高溫材料,還要求安裝發熱管,在冷切的同時還要保證一定的溫度才有利于注塑成型。甚至還有一些是采用鈹銅來做模芯的,目的也是便于散熱。

7. 冷切系統中的冷切水路,不要拐彎太多,不要過長,水路孔徑要大小合適,離塑膠件的距離和水路之間的距離都要科學。

8. 塑膠齒輪模具的模芯大多數人都是采用圓形入子,冷切水路也是在圓形模芯上排布,此時,設計者要考慮到密封問題。

評價塑膠齒輪箱的塑膠模具的質量好壞,冷切系統是非常重要的一個指標,冷切系統設計的好壞,也反映設計工程師的能力和水平。塑膠模具的冷切系統安排的是否科學,與成型周期有密切關聯,也涉及到成型成本問題。所以,塑膠模具的冷切問題,是模具廠管理者要抓的重要事情之一。有興趣的讀者可以關注東莞市科華精密工業技術有限公司的官網,了解更多塑膠模具知識。